تولید میلگرد از ضایعات

تولید میلگرد از ضایعات فرآیندی صنعتی است که در آن آهن قراضه شامل انواع ضایعات فولادی نظیر خودروهای فرسوده لوازم خانگی از رده خارج و ضایعات تولیدی کارخانجات فولاد به عنوان ماده اولیه اصلی مورد استفاده قرار می گیرد. هدف اصلی این فرآیند تبدیل این ضایعات به میلگردهای فولادی با کیفیت و مشخصات فنی معین است که در صنایع ساختمانی و عمرانی به عنوان عضو سازه ای بتن مسلح به کار می روند.

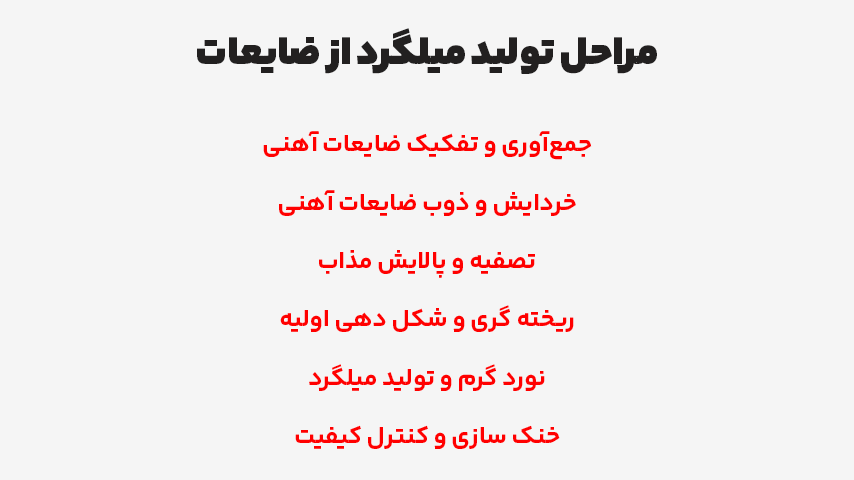

عملکرد فنی این فرآیند بر پایه اصول متالورژی استخراجی و شکل دهی فلزات استوار است و شامل مراحلی چون جمع آوری و آماده سازی ضایعات ذوب و پالایش ریخته گری مداوم نورد گرم و کنترل کیفیت می شود. استفاده از ضایعات به جای سنگ آهن ضمن کاهش وابستگی به منابع معدنی محدود به میزان قابل توجهی مصرف انرژی و انتشار گازهای گلخانه ای را در مقایسه با روش های سنتی تولید فولاد کاهش می دهد.

این مقاله برگرفته از https://parsinews.ir/news/page/212c44cc18dd4fbc2b212bb4aa37a20e است.

مراحل تولید میلگرد از ضایعات

فرآیند تولید میلگرد از ضایعات شامل اجزای اصلی متعددی است که هر کدام نقش حیاتی در تبدیل ضایعات به محصول نهایی ایفا می کنند. درک اصول کارکرد این اجزا برای بهینه سازی فرآیند و دستیابی به کیفیت مطلوب میلگرد ضروری است.

انبار و آماده سازی ضایعات

اولین گام در این فرآیند جمع آوری و انبار کردن ضایعات است. ضایعات فولادی از منابع مختلفی جمع آوری می شوند و به کارخانه منتقل می گردند. در این مرحله ضایعات بر اساس نوع و کیفیت دسته بندی می شوند. آماده سازی ضایعات شامل مراحلی نظیر جداسازی مواد غیر فلزی (مانند پلاستیک لاستیک و بتن) حذف آلودگی ها (مانند روغن و گریس) و خردایش ضایعات به قطعات کوچک تر است. این اقدامات به منظور افزایش راندمان ذوب کاهش مصرف انرژی و بهبود کیفیت مذاب انجام می شوند. تجهیزات مورد استفاده در این بخش شامل جرثقیل های مغناطیسی برای جداسازی ضایعات آهنی دستگاه های برش و خردایش (شریدر) و دستگاه های تمیزکاری ضایعات می باشد. اصول کارکرد این تجهیزات بر پایه مغناطیس الکتریکی مکانیک شکست مواد و روش های جداسازی فیزیکی استوار است.

کوره قوس الکتریکی (EAF)

کوره قوس الکتریکی (Electric Arc Furnace – EAF) قلب تپنده فرآیند تولید فولاد از ضایعات است. این کوره با استفاده از انرژی الکتریکی و ایجاد قوس الکتریکی بین الکترودهای گرافیتی و ضایعات فلزی حرارت بسیار بالایی (حدود ۱۶۰۰-۱۸۰۰ درجه سانتیگراد) تولید می کند که منجر به ذوب ضایعات می گردد.

اصول کارکرد EAF بر پایه تبدیل انرژی الکتریکی به انرژی حرارتی از طریق مقاومت الکتریکی هوا و ضایعات استوار است. جریان الکتریکی قوی از طریق الکترودها عبور کرده و با ایجاد قوس الکتریکی در فضای بین الکترود و ضایعات دمای لازم برای ذوب را فراهم می آورد. EAFها در مقایسه با کوره های بلند سنتی انعطاف پذیری بالاتری در استفاده از مواد اولیه دارند و برای ذوب ضایعات فولادی بسیار کارآمد هستند.

فرآیند ذوب در EAF شامل مراحل شارژ ضایعات ذوب اکسیداسیون و کاهش است. در مرحله اکسیداسیون ناخالصی هایی مانند فسفر و گوگرد با افزودن اکسیژن و آهک به سرباره منتقل می شوند. در مرحله کاهش با افزودن مواد کاهنده مانند کک متالورژی اکسید آهن موجود در سرباره کاهش یافته و بازدهی فرآیند افزایش می یابد.

متالورژی ثانویه و پالایش مذاب

مذاب فولاد خروجی از EAF معمولاً نیاز به پالایش بیشتر دارد تا به ترکیب شیمیایی و خواص مکانیکی مطلوب برای تولید میلگرد دست یابد. متالورژی ثانویه شامل مجموعه ای از فرآیندها است که بر روی مذاب فولاد پس از خروج از کوره قوس الکتریکی انجام می شود. مهم ترین تجهیزات مورد استفاده در متالورژی ثانویه عبارتند از کوره پاتیلی (Ladle Furnace – LF) و تجهیزات گاززدایی (Vacuum Degassing).

کوره پاتیلی برای تنظیم دقیق ترکیب شیمیایی مذاب همگن سازی دما و حذف ناخالصی های باقی مانده استفاده می شود. در LF با افزودن آلیاژهای مختلف ترکیب شیمیایی مذاب به دقت کنترل می گردد. همچنین با دمش گاز آرگون به مذاب ناخالصی های غیرفلزی شناور شده و به سرباره منتقل می شوند. تجهیزات گاززدایی برای حذف گازهای محلول در مذاب مانند هیدروژن و نیتروژن استفاده می شوند.

حضور این گازها می تواند منجر به ایجاد عیوب در محصول نهایی و کاهش خواص مکانیکی آن شود. گاززدایی معمولاً تحت خلاء انجام می گیرد که باعث کاهش فشار جزئی گازها و خروج آن ها از مذاب می گردد. اصول کارکرد متالورژی ثانویه بر پایه ترمودینامیک و سینتیک واکنش های متالورژیکی انتقال جرم و انتقال حرارت استوار است.

ریخته گری مداوم (Continuous Casting)

ریخته گری مداوم (Continuous Casting – CC) فرآیندی است که در آن مذاب فولاد به طور پیوسته به شکل شمش های فولادی (بیلت یا بلوم) با مقطع و طول مشخص تبدیل می شود. این شمش ها ماده اولیه برای تولید میلگرد در مراحل بعدی هستند. در فرآیند CC مذاب فولاد از پاتیل به تاندیش (Tundish) ریخته می شود که نقش مخزن واسط و توزیع یکنواخت مذاب را دارد. سپس مذاب از طریق نازل های خروجی تاندیش به قالب های ریخته گری (Moulds) هدایت می شود.

قالب های ریخته گری معمولاً مسی و آبگرد هستند و شکل مقطع شمش را تعیین می کنند. مذاب در قالب ها به تدریج منجمد شده و پوسته جامد اولیه تشکیل می شود. شمش نیمه جامد از قالب خارج شده و وارد منطقه خنک کاری ثانویه (Secondary Cooling Zone) می شود. در این منطقه با پاشش آب یا هوا فرآیند انجماد تکمیل می گردد. شمش منجمد شده به طور مداوم از دستگاه ریخته گری خارج شده و به طول های مورد نیاز برش داده می شود. اصول کارکرد CC بر پایه انتقال حرارت انجماد جهت دار و مکانیک جامدات استوار است. کنترل دقیق دما سرعت ریخته گری و خنک کاری برای دستیابی به شمش های با کیفیت و عاری از عیوب ضروری است.

نورد گرم (Hot Rolling)

نورد گرم (Hot Rolling) فرآیند اصلی شکل دهی میلگرد به ابعاد و مشخصات نهایی است. شمش های فولادی تولید شده در فرآیند ریخته گری مداوم ابتدا در کوره های پیش گرم تا دمای نورد (حدود ۱۱۰۰-۱۲۰۰ درجه سانتیگراد) گرم می شوند.

سپس شمش های گرم شده از میان غلتک های نورد عبور داده می شوند. غلتک های نورد به صورت جفتی و با سرعت های دورانی مشخص در خلاف جهت یکدیگر می چرخند و با اعمال فشار به شمش آن را شکل می دهند و طول آن را افزایش می دهند. فرآیند نورد گرم معمولاً در چند مرحله انجام می شود و شامل عبور شمش از چندین ایستگاه نورد است. هر ایستگاه نورد شامل یک یا چند جفت غلتک است که به تدریج مقطع شمش را کاهش داده و به شکل نهایی میلگرد نزدیک می کنند.

در مراحل پایانی نورد غلتک های آج زنی بر روی سطح میلگرد آج ایجاد می کنند که باعث افزایش چسبندگی میلگرد به بتن می شود. اصول کارکرد نورد گرم بر پایه شکل دهی پلاستیک فلزات در دماهای بالا استوار است. در دماهای بالا فلزات نرم تر شده و تغییر شکل آن ها آسان تر می شود. کنترل دقیق دما سرعت نورد و نیروی نورد برای دستیابی به میلگردهای با ابعاد دقیق و خواص مکانیکی مطلوب ضروری است.

تجهیزات خنک کاری و عملیات حرارتی

پس از فرآیند نورد گرم میلگردهای تولید شده نیاز به خنک کاری کنترل شده دارند. خنک کاری سریع و نامنظم می تواند منجر به ایجاد تنش های داخلی و کاهش خواص مکانیکی میلگرد شود. خنک کاری طبیعی در هوا یکی از روش های ساده خنک کاری است اما زمان بر بوده و کنترل دقیقی بر نرخ خنک کاری وجود ندارد. خنک کاری با آب روشی سریع تر است و امکان کنترل نرخ خنک کاری را فراهم می آورد.

در برخی موارد برای بهبود خواص مکانیکی میلگرد عملیات حرارتی مانند تمپر کردن (Tempering) نیز انجام می شود. تمپر کردن فرآیندی است که در آن میلگرد تا دمای مشخصی گرم شده و سپس به آرامی خنک می شود. این فرآیند باعث کاهش تنش های داخلی و افزایش چقرمگی میلگرد می گردد. اصول کارکرد خنک کاری و عملیات حرارتی بر پایه انتقال حرارت و تغییرات ریزساختاری فولاد در دماهای مختلف استوار است.

کنترل کیفیت و تست

کنترل کیفیت در تمام مراحل تولید میلگرد از ضایعات از آماده سازی ضایعات تا محصول نهایی از اهمیت ویژه ای برخوردار است. تست های غیر مخرب مانند بازرسی چشمی و آزمون های فراصوتی برای شناسایی عیوب سطحی و داخلی میلگردها انجام می شوند.

تست های مخرب شامل آزمون کشش برای تعیین مقاومت کششی و مقاومت تسلیم آزمون خمش برای ارزیابی شکل پذیری و آزمون آنالیز شیمیایی برای بررسی ترکیب شیمیایی میلگرد می باشند. نتایج این تست ها با استانداردهای ملی و بین المللی مربوطه مقایسه شده و در صورت انطباق میلگردها برای عرضه به بازار آماده می شوند. اصول کارکرد تست های کنترل کیفیت بر پایه مکانیک مواد متالورژی فیزیکی و روش های آماری کنترل کیفیت استوار است.

کاربردهای میلگرد

میلگردهای تولید شده از ضایعات کاربردهای گسترده ای در صنایع مختلف دارند به ویژه در صنعت ساخت و ساز.

- ساختمان سازی : میلگردها به عنوان عضو سازه ای اصلی بتن مسلح در ساختمان های مسکونی تجاری و صنعتی به کار می روند. استحکام و شکل پذیری میلگردها امکان ساخت سازه های بتنی مقاوم و ایمن را فراهم می آورد.

- زیرساخت ها : در پروژه های زیربنایی مانند پل ها تونل ها جاده ها و سدها میلگردها نقش حیاتی در تقویت سازه های بتنی و افزایش دوام آن ها ایفا می کنند.

- صنایع پیش ساخته بتنی : میلگردها در تولید قطعات پیش ساخته بتنی مانند تیرها ستون ها پانل ها و لوله های بتنی کاربرد دارند. استفاده از قطعات پیش ساخته سرعت و کیفیت ساخت و ساز را افزایش می دهد.

- صنعت خودرو : ضایعات خودروهای فرسوده یکی از منابع مهم تامین ضایعات فولادی برای تولید میلگرد هستند. به طور غیر مستقیم میلگردهای تولید شده از این ضایعات مجدداً در صنعت خودرو و ساخت قطعات و تجهیزات مورد استفاده در این صنعت کاربرد دارند.

- صنعت لوازم خانگی : ضایعات لوازم خانگی نیز منبع دیگری برای تامین ضایعات فولادی هستند و میلگردهای تولید شده از این ضایعات در ساخت اسکلت فلزی و قطعات فلزی لوازم خانگی جدید کاربرد دارند.

مثال های صنعتی متعددی از کاربرد میلگرد تولید شده از ضایعات در سراسر جهان وجود دارد. بسیاری از پروژه های بزرگ ساختمانی و زیربنایی در کشورهای مختلف از میلگردهای بازیافتی استفاده می کنند. شرکت های بزرگ فولادسازی نیز به طور فزاینده ای به تولید میلگرد از ضایعات روی آورده اند و محصولات خود را در بازارهای جهانی عرضه می کنند. استفاده از میلگرد بازیافتی در پروژه ها علاوه بر مزایای اقتصادی به کاهش اثرات زیست محیطی و ارتقای تصویر برند شرکت ها در زمینه مسئولیت اجتماعی کمک می کند.

بررسی استانداردهای تولید میلگرد

کیفیت و ایمنی میلگردهای فولادی از اهمیت بالایی برخوردار است. به همین دلیل استانداردهای ملی و بین المللی متعددی برای تولید و ارزیابی میلگردها تدوین شده اند. برخی از مهم ترین استانداردهای بین المللی مرتبط با میلگرد عبارتند از :

- ASTM A۶۱۵/A۶۱۵M : استاندارد انجمن مواد و آزمون آمریکا (ASTM) برای میلگردهای فولادی تغییر شکل یافته کربنی برای بتن مسلح. این استاندارد مشخصات ابعادی خواص مکانیکی (مقاومت کششی مقاومت تسلیم ازدیاد طول) و الزامات شیمیایی میلگردها را تعیین می کند.

- ISO ۶۹۳۵–۲ : استاندارد بین المللی سازمان بین المللی استانداردسازی (ISO) برای فولادهای میلگرد برای بتن مسلح – قسمت ۲ : میلگردهای آجدار. این استاندارد نیز مشخصات فنی مشابه ASTM A۶۱۵ را ارائه می دهد و به طور گسترده در سطح جهان مورد استفاده قرار می گیرد.

- EN ۱۰۰۸۰ : استاندارد اروپایی کمیته استانداردسازی اروپا (CEN) برای فولادهای مورد استفاده در بتن مسلح – فولادهای جوش پذیر میلگرد – مشخصات فنی تحویل. این استاندارد الزامات مربوط به جوش پذیری میلگردها را نیز در بر می گیرد.

علاوه بر استانداردهای محصول استانداردهای فرآیند تولید نیز برای اطمینان از کیفیت و پایداری فرآیند تولید میلگرد از ضایعات وجود دارند. استاندارد ISO ۱۴۰۰۱ برای سیستم مدیریت زیست محیطی و استاندارد ISO ۹۰۰۱ برای سیستم مدیریت کیفیت از جمله این استانداردها هستند که به کارخانجات تولید میلگرد کمک می کنند تا فرآیندهای خود را بهبود بخشند و اثرات زیست محیطی را کاهش دهند.

فناوری های پیشرفته در تولید میلگرد از ضایعات

- کوره های قوس الکتریکی پیشرفته (EAF) : نسل جدید EAFها با بهره گیری از فناوری های نوین مانند سیستم های شارژ مداوم ضایعات (Consteel) کوره های دوقلو (Twin-shell) و سیستم های بازیافت انرژی راندمان ذوب را افزایش داده مصرف انرژی را کاهش داده و انتشار گازهای گلخانه ای را به حداقل می رسانند.

- اتوماسیون و هوشمندسازی فرآیند تولید : استفاده از سیستم های کنترل اتوماتیک حسگرهای پیشرفته و هوش مصنوعی (AI) در تمام مراحل تولید امکان کنترل دقیق تر فرآیند کاهش ضایعات بهبود کیفیت محصول و افزایش بهره وری را فراهم می آورد.

- فناوری های نوین ریخته گری مداوم : توسعه قالب های ریخته گری الکترومغناطیسی (EMC) و سیستم های خنک کاری پیشرفته کیفیت سطح شمش ها را بهبود بخشیده و عیوب داخلی را کاهش می دهند.

- روش های نوین نورد گرم : استفاده از غلتک های هوشمند با قابلیت تنظیم خودکار و سیستم های کنترل پروفیل پیشرفته دقت ابعادی میلگردها را افزایش داده و مصرف مواد اولیه را بهینه می کنند.

- فناوری های بازیافت سرباره و غبارات : سرباره و غبارات تولید شده در فرآیند تولید فولاد از ضایعات حاوی مقادیر قابل توجهی مواد ارزشمند هستند. فناوری های نوین بازیافت این مواد ضمن کاهش اثرات زیست محیطی منابع جدیدی از مواد اولیه را فراهم می آورند.

معایب تولید میلگرد از ضایعات

تولید میلگرد از ضایعات علی رغم مزایای فراوان با چالش ها و محدودیت های فنی نیز مواجه است :

- تغییرپذیری کیفیت ضایعات : کیفیت ضایعات فولادی به عنوان ماده اولیه بسیار متغیر است و می تواند شامل انواع مختلف فولاد آلیاژها و آلودگی ها باشد. این تغییرپذیری کنترل ترکیب شیمیایی و کیفیت محصول نهایی را دشوار می سازد.

- حضور عناصر مزاحم : ضایعات فولادی ممکن است حاوی عناصری مانند مس قلع و نیکل باشند که به سختی از مذاب جدا می شوند و می توانند خواص مکانیکی میلگرد را تحت تاثیر قرار دهند.

- مصرف انرژی بالا در EAF : کوره های قوس الکتریکی مصرف انرژی بالایی دارند و بخش قابل توجهی از هزینه های تولید را به خود اختصاص می دهند. تلاش برای کاهش مصرف انرژی در EAF از طریق بهینه سازی فرآیند و استفاده از فناوری های نوین یک چالش مهم است.

- انتشار گازهای گلخانه ای : فرآیند ذوب در EAF منجر به انتشار گازهای گلخانه ای به ویژه دی اکسید کربن می شود. کاهش این انتشار از طریق استفاده از منابع انرژی تجدیدپذیر و فناوری های کاهش آلودگی یک چالش زیست محیطی مهم است.

- مدیریت سرباره و غبارات : سرباره و غبارات تولید شده در فرآیند EAF حجم قابل توجهی دارند و مدیریت و دفع آن ها می تواند چالش برانگیز باشد. توسعه روش های بازیافت و استفاده مجدد از این مواد ضروری است.

- رقابت با تولید از سنگ آهن : قیمت ضایعات فولادی در بازارهای جهانی نوسانات زیادی دارد و گاهی اوقات تولید میلگرد از سنگ آهن از نظر اقتصادی رقابتی تر می شود. حفظ رقابت پذیری تولید میلگرد از ضایعات در شرایط مختلف بازار یک چالش اقتصادی است.

نکات برای بهبود تولید میلگرد

برای بهینه سازی و بهبود عملکرد فرآیند تولید میلگرد از ضایعات توجه به نکات کلیدی زیر ضروری است :

- بهبود کیفیت آماده سازی ضایعات : سرمایه گذاری در تجهیزات و فرآیندهای پیشرفته آماده سازی ضایعات شامل جداسازی دقیق تر مواد غیر فلزی حذف آلودگی ها و خردایش بهینه ضایعات می تواند کیفیت مذاب و راندمان فرآیند را بهبود بخشد.

- بهینه سازی عملکرد EAF : استفاده از سیستم های کنترل پیشرفته بهینه سازی پارامترهای فرآیند ذوب (مانند ولتاژ جریان زمان ذوب) و استفاده از روش های شارژ بهینه ضایعات می تواند مصرف انرژی و زمان ذوب را کاهش داده و بهره وری EAF را افزایش دهد.

- استفاده از متالورژی ثانویه کارآمد : بهره گیری از کوره های پاتیلی پیشرفته و تجهیزات گاززدایی کارآمد امکان کنترل دقیق تر ترکیب شیمیایی حذف ناخالصی ها و بهبود کیفیت مذاب را فراهم می آورد.

- بهبود فرآیند ریخته گری مداوم : استفاده از فناوری های نوین ریخته گری مداوم مانند قالب های EMC و سیستم های خنک کاری پیشرفته کیفیت سطح شمش ها و نرخ تولید را افزایش می دهد.

- بهینه سازی فرآیند نورد گرم : کنترل دقیق دما سرعت نورد و نیروی نورد و استفاده از سیستم های کنترل پروفیل پیشرفته دقت ابعادی میلگردها و مصرف مواد اولیه را بهینه می کند.

- بازیافت و استفاده مجدد از مواد جانبی : توسعه و پیاده سازی روش های بازیافت سرباره غبارات و سایر مواد جانبی تولید شده در فرآیند ضمن کاهش اثرات زیست محیطی منابع جدیدی از مواد اولیه را فراهم می آورد.

- توسعه فناوری های کاهش آلودگی : سرمایه گذاری در فناوری های کاهش انتشار گازهای گلخانه ای و آلاینده های هوا از EAF به منظور انطباق با استانداردهای زیست محیطی و کاهش اثرات منفی بر محیط زیست ضروری است.

- آموزش و توسعه نیروی انسانی متخصص : تربیت و آموزش نیروی انسانی متخصص در زمینه تولید فولاد از ضایعات نقش کلیدی در بهبود عملکرد و بهینه سازی فرآیند دارد.

نتیجه گیری

تولید میلگرد از ضایعات یک فرآیند صنعتی حیاتی و رو به توسعه در صنعت فولاد جهانی است. این فرآیند با بهره گیری از اصول علمی و مهندسی در زمینه های متالورژی مکانیک جامدات انتقال حرارت و کنترل فرآیند امکان تولید میلگردهای با کیفیت و مطابق با استانداردهای بین المللی را از منابع بازیافتی فراهم می آورد.

مزایای اقتصادی و زیست محیطی این روش از جمله کاهش مصرف انرژی کاهش انتشار گازهای گلخانه ای صرفه جویی در منابع طبیعی و کاهش وابستگی به معادن سنگ آهن آن را به یک راهکار پایدار و مسئولانه در صنعت فولاد تبدیل کرده است. با این حال چالش ها و محدودیت های فنی نیز در این فرآیند وجود دارند که نیازمند توجه و سرمایه گذاری در تحقیق و توسعه بهینه سازی فرآیندها و استفاده از فناوری های پیشرفته هستند.

توسعه فناوری های نوین در زمینه های کوره های قوس الکتریکی متالورژی ثانویه ریخته گری مداوم نورد گرم و بازیافت مواد جانبی نقش کلیدی در بهبود عملکرد کاهش هزینه ها و ارتقای پایداری فرآیند تولید میلگرد از ضایعات ایفا خواهد کرد. تداوم نوآوری و بهبود مستمر در این زمینه تضمین کننده نقش مهم و فزاینده تولید میلگرد از ضایعات در صنعت فولاد آینده خواهد بود.

تولید میلگرد از ضایعات فقط صرفه اقتصادی نداره، کنترل کیفیت، درصد کربن و عناصر فلزی، و فرآیند ذوب و نورد خیلی تعیینکننده هستن.

خیلیها فکر میکنن چون از ضایعاته، کیفیت پایین میاره، ولی با استاندارد درست، مقاومت و دوامشون میتونه برابر میلگردهای کارخانهای باشه.